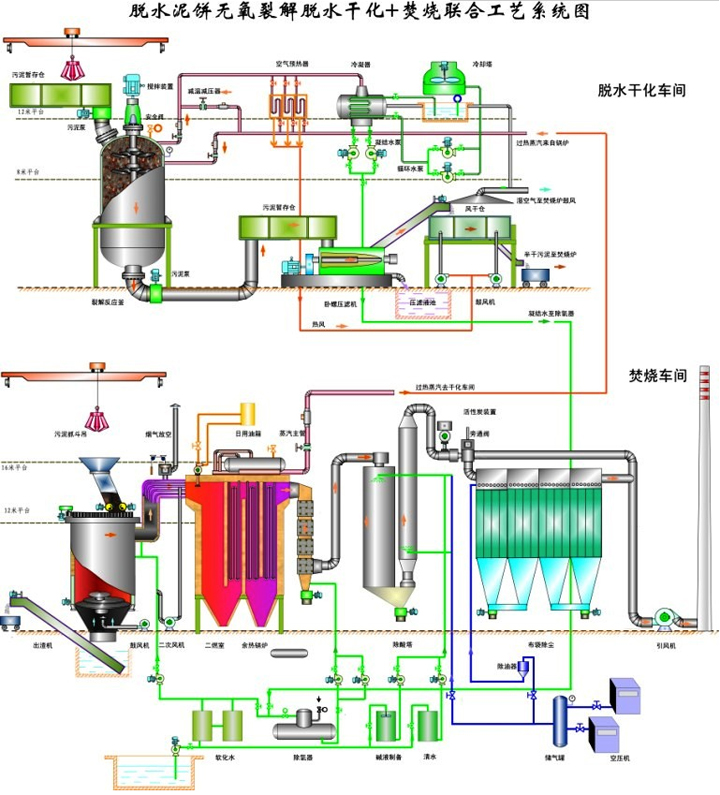

污泥蒸汽低温裂解干化+焚烧系统

污泥蒸汽低温裂解干化+热解气化焚烧系统采用崭新的技术及工艺,以较低运营成本高效处理污泥,相比传统技术具有显著的优势:

(1)工艺简单可靠。蒸汽裂解干化工艺满足了湿污泥在转质过程中所需还原性气氛和合适温度,避免了传统干化较为棘手的低温、隔绝氧气工艺要求,使工程化装置的设计制造变得简单、可靠,有利于国产化和造价的降低,同时减低了运营和维护成本。

(2)达到“无害化、资源化、减量化”目标。最终产品是完全无机化的焚烧灰渣,减量程度可达90%以上。污泥的热能完全回收利用,并存在压滤液和炉渣两项潜在副产品,资源化程度高。

(3)经济性好。利用该技术对污泥处理,使其干化至入炉焚烧的程度,所消耗热能只相当于污泥自身产生蒸汽热能的30%左右,不但可以达到干化能量的自给自足,项目达到一定规模后,还可以考虑通过焚烧发电方式实现厂用电自给甚至售电盈利。这是其它干化方式所不可比拟的巨大优势!。

(4)环保和污染物控制技术成熟。在密闭反应器中通过低温热解,迅速完成杀菌除臭过程,后续污泥处理不会产生异味及污染。压滤液如果作为污水处理,可采用成熟的工艺达标排放;焚烧炉尾气采用半干法+活性炭吸附+布袋的处理工艺,同时由于污泥含氯较少,二噁英产生量极小,各项污染物容易控制达标。

一、工艺简述

湿污泥(含水约80%)注入反应釜后通入过热蒸汽,反应釜内设有搅拌装置,使蒸汽与湿污泥混合均匀,经一定时间的低温热解反应,使具有高分子结构的碳氢化合物转变成为低分子结构的有机物,破坏污泥的持水结构,从而使污泥脱水性能大幅提高。

工艺流程图如下

反应釜产物约含有30%自由态水,经挤压脱水,可获得含水率约55%的半干污泥。在脱水工艺和焚烧工艺之间设风干仓,利用焚烧产生的蒸汽对半干污泥进行进一步鼓风干燥,半干污泥最终含水率控制在40%左右。

经蒸汽低温裂解反应后的湿污泥也经历了消毒和灭活,臭味随乏蒸汽带出,已变成安全无污染的产品。反应釜导出的乏蒸汽经除臭洗涤和冷凝,回送到锅炉给水系统继续使用。

半干污泥进入焚烧炉焚烧,污泥焚烧产生的热量通过余热锅炉产生过热蒸汽回送反应釜用于处理湿污泥,同时通过蒸汽换热器加热风干仓的鼓风空气。污泥焚烧产生的高温烟气经过余热锅炉冷却后再经过烟气净化装置和烟囱排入大气。

二、相关图片

使用该技术制成的肥料

建于日本的商业化运营的工厂